PROPRIEDADES FISICAS DE PAINEIS OSB (ORIENTED STRAND BOARD) DE BAMBU

- Home

- /

- Blog

- /

- Livros

- /

- Capítulo de livro CBQNAT

- /

- PROPRIEDADES FISICAS DE PAINEIS OSB (ORIENTED STRAND BOARD) DE BAMBU

Capítulo de livro publicado no Congresso Brasileiro de Química dos Produtos Naturais. Para acessa-lo clique aqui.

Este trabalho foi escrito por:

Bárbara Maria Ribeiro Guimarães *; Felipe Augusto Nascimento Alves ; Josy Anteveli Osajima Furtini ; José Benedito Guimarães Junior ; Ramon Raudel Peña Garcia ; Marcelo Barbosa Furtini Franscisco Murilo Tavares de Luna

*Bárbara Maria Ribeiro Guimarães (Corresponding author) – [email protected]

Resumo: Compósitos que utilizam fibras naturais como reforço têm despertado grande interesse na comunidade industrial e científica devido à necessidade de materiais que apresentem responsabilidade ambiental e sejam economicamente viáveis. Desta forma o presente trabalho teve como objetivo avaliar a produção de painéis OSB (Oriented strand board) utilizando como matéria prima o Bambu afim de alcançar propriedades similares ou melhores daqueles painéis produzidos a partir de madeira. Para tanto o bambu foi cortado, seccionado e transformado em partícula “strand”. Para encolar as partículas de bambu utilizou a resina fenol-formaldeído (FF), em quantidade de 6% de sólidos em relação ao peso seco das partículas. Os painéis foram prensados à pressão específica de 40 kgf/cm², temperatura de 180ºC e tempo de 8 minutos. Os painéis foram produzidos com densidade nominal de 0,70 g/cm³. Os painéis apresentaram umidade de 5,30% e densidade aparente de 0,66g/cm³, sendo classificado como painéis de média densidade. Os painéis apresentaram absorção de água (AA24h) e inchamento em espessura (IE 24h) após 24 horas de 71,38% e 30,70%. Ficando acima das normativas para essas propriedades. Deste modo, outros parâmetros de produção de painéis utilizando bambu, tais como: variação na densidade, teor de adesivo, além de tratamento nas fibras, deve ser investigados a fim de verificar se a utilização do bambu na produção de painéis OSB é vantajosa.

Palavras–chave: bambu, caracterização, painel.

Abstract: Composites that use natural fibers as reinforcement have aroused great interest in the industrial and scientific community due to the need for materials that are environmentally responsible and economically viable. In this way, the present work had as objective to evaluate the production of OSB panels (Oriented strand board) using Bamboo as raw material in order to achieve similar or better properties of those panels produced from wood. For this purpose, the bamboo was cut, sectioned and transformed into a “strand” particle. To glue the bamboo particles, phenol-formaldehyde resin (PF) was used, in an amount of 6% of solids in relation to the dry weight of the particles. The panels were pressed at a specific pressure of 40 kgf/cm², temperature of 180ºC and time of 8 minutes. The panels were produced with a nominal density of 0.70 g/cm³. The panels had a humidity of 5.30% and an apparent density of 0.66g/cm³, being classified as medium density panels. The panels showed water absorption (AA24h) and thickness swelling (IE 24h) after 24 hours of 71.38% and 30.70%. Staying above the regulations for these properties. Thus, other parameters for the production of panels using bamboo, such as: variation in density, adhesive content, in addition to fiber treatment, should be investigated in order to verify whether the use of bamboo in the production of OSB panels is advantageous.

Key Word: bamboo, characterization, panel.

INTRODUÇÃO

Recentemente, as aplicações de painéis à base de madeira se expandiram e se tornaram cada vez mais competitivos, especialmente nas indústrias do setor de móveis e da construção civil (1).

Segundo Iwakiri et al. (2), na produção destes painéis pode-se utilizar misturas de espécies de madeira na composição, além da possibilidade de utilização de resíduos agroindustriais ou madeireiros. Sendo uma forma de aperfeiçoar suas características além de diminuir desperdícios.

Dentre essas novas alternativas de matéria prima para a produção de painéis têm-se o bambu. Quando comparado à madeira, o bambu apresenta uma rápida taxa de crescimento, com ciclo curto, abundante sendo uma espécie adaptável à maioria dos tipos de solo, apresentando resistência à tração próxima a madeira, e devido a essa característica o bambu vem sendo bastante explorado na indústria da construção civil, móveis, equipamentos domésticos e artesanato (3).

Em busca de novas alternativas em substituição a madeira o objetivo deste estudo foi produzir e avaliar painéis OSB (Oriented strand board)a partir do bambu.

MATERIAL E MÉTODOS

Obtenção da matéria prima

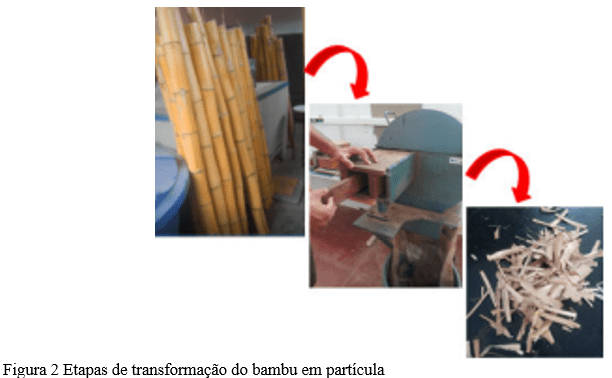

Foi utilizada como matéria-prima fibras de bambu imperial (Bambusa vulgaris vittata). Esse material foi coletado na Universidade Federal de Lavras na cidade de Lavras/MG. Onde foi cortado, posteriormente seccionado visando a manufatura de painéis OSB. Essa etapa é descrita na figura 1(a/b).

Produção e caracterização dos painéis

Antes da etapa da retirada dos corpos de prova de bambu, esse material ficou disposto em posição vertical por um período de 15 dias, para retirada do amido presente em sua estrutura. Posteriormente, esse material foi seccionado em peças de 85 mm de largura, aos quais definiram o comprimento das partículas do tipo “strand” produzidas. Logo após essa etapa, esses corpos de prova foram deixados em água fria por 2 dias para seu amolecimento e facilitar o seu corte.

As partículas foram geradas utilizando um picador de disco, cujas facas foram ajustadas para gerarem partículas com espessuras em torno de 0,60 mm obtendo-se assim partículas “strand” com as dimensões de 25 x 85 x 0,60 mm (largura x comprimento x espessura, respectivamente). A figura 2 descreve a etapa de geração das partículas “strand” dos painéis.

Em seguida, essas partículas foram secas até o conteúdo de umidade de 3-4%, base massa seca, utilizando uma estufa de laboratório, com circulação forçada de ar (Figura 3) e em seguida passadas em uma peneira vibratória com abertura de 24 x 24 mm para a realização da retirada dos rejeitos finos. O adesivo (Fenol-formaldeído) foi aplicado por meio de aspersão, em uma encoladeira do tipo tambor giratório em quantidade de 6% de sólidos em relação ao peso seco das partículas.

Para cada tratamento foram produzidos três painéis com densidade nominal de 0,70 g.cm-3. Depois de impregnadas, as partículas foram distribuídas em uma caixa formadora de colchão, apresentando dimensões de 48 cm x 48 cm, para a realização da orientação das partículas e formação das camadas dos painéis na proporção face: miolo: face de 25: 50: 25. Em seguida, o colchão formado passou por uma pré-prensagem realizada em uma prensa manual, e em sequência esse colchão formado foi levado a uma prensagem a quente 8 minutos a temperatura de 180ºC e pressão de 4 MPa.

As dimensões dos corpos de prova e os procedimentos de ensaio empregados na avaliação das propriedades absorção de água (AA) inchamento em espessura (IE) após vinte e quatro horas de imersão, foram realizados com base na “American Society for Testing and Materials” – ASTM D1037 (4).

RESULTADOS E DISCUSSÃO

Os painéis apresentaram densidade aparente média de 0,66g/cm³ e de acordo com a ANSI A208.1-1999 (5), o valor especificado para painéis de partículas de média densidade é de 0,64 a 0,8 g/cm³. Portanto, para essas normas, os painéis se encaixam como de média densidade.

Em todos os tratamentos foi observado que a densidade aparente foi inferior a densidade nominal (0,70 g/cm³). Provavelmente, esse fato pode ser explicado devido as perdas de material durante o processo de produção dos painéis em laboratório, principalmente, nas etapas de aplicação do adesivo, formação do colchão e prensagem dos painéis (6)

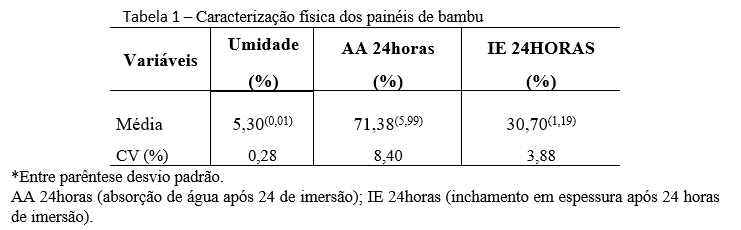

Os resultados para os valores obtidos na determinação de absorção de água e inchamento em espessura durante 24h juntamente com as média e desvios padrões e coeficiente de variação estão apresentados na Tabela 1.

Os painéis apresentaram umidade média de 5,30%. A norma NBR 14.810 (7) estabelece valores de teor de umidade entre 5% e 11%. Desta forma os painéis avaliados ficaram dentro dos requisitos estipulados por essa norma.

Foi observado valores de absorção e inchamento em espessura após 24 horas de imersão de 71,38% e 30,70%, respectivamente.

Barbirato et al. (8), produziram painéis OSB de bambu (Dendrocalamus asper) de média densidade (650 kg/m3) utilizando (8%) resina, observaram valores de 49,07% absorção de água e 20,43% inchamentos em espessura após 24 horas de imersão.

A redução de absorção de água em painéis de OSB destinados para fins estruturais é altamente desejada. Se há menor absorção de água no painel, consequente a degradação das ligações amino-metilênicas do polímero que ocorrem devido a presença de água, ocorrerão em menor quantidade também. Isto confere melhor qualidade do painel para possível utilização em ambientes externos ou úmidos, por exemplo.

A norma europeia de comercialização EN 300 (9) estipula 25% como valor máximo de inchamento em espessura após 24 h de imersão em água, para painéis OSB do tipo 1, utilizados em ambiente sem contato com a umidade. Assim, nenhum dos painéis produzidos atenderam ao mínimo exigido pela Norma.

Quando comparado a CSA 0437-0 (10) que estabelece valor máximo de 10% para inchamento em espessura após 24 horas de imersão em água, nenhum dos painéis atenderam os valores máximos estipulados pela norma.

Já a NBR 14.810-2 (7) apresenta o valor até 18% para o inchamento em espessura durante 24h para um painel de uso não estrutural em ambientes secos. Não se enquadrando também a essa norma.

Desta forma, novos estudos devem ser realizados em termos de variação na densidade, teor de adesivo e tratamento nas fibras, a fim de verificar se os painéis produzidos a partir de bambu se adequam as normativas de comercialização.

CONCLUSÕES

Os painéis apresentaram densidade aparente média de 0,66g/cm³ sendo classificados como painéis de média densidade e umidade média de 5,30%, ficando dentro do intervalo estipulado pela norma NBR 14.810 (7)

Em relação a absorção de água e inchamento em espessura após 24 horas de imersão, os painéis produzidos não atenderam a nenhuma norma para avaliação desta propriedade.

Novos parâmetros de produção de painéis devem ser investigados tais como: variação na densidade, teor de adesivo, além da avaliação de diferentes tratamentos nas fibras a fim de verificar se a utilização do bambu na produção de painéis OSB é vantajosa em comparação a madeira.

AGRADECIMENTOS

Agradecemos o apoio da Fundação Cearense de Amparo ao Desenvolvimento Científico e Tecnológico (FUNCAP) e ao Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq) e a Universidade Federal do Ceará. Este trabalho foi financiado pelo FUNCAP/CNPq sob Concessão (processo n° DCT-0182-00141.01.00/21 e 05803349/2022, edital FUNCAP/CNPq Nº 03/2021).

Agradecemos também a Fundação de Amparo à Pesquisa do Estado de Minas Gerais (FAPEMIG) e a Fundação de Amparo à Pesquisa do Estado do Piauí (FAPEPI).

REFERÊNCIAS

- Hansted FAS. Hansted, A LS, Padilha ERD, Caraschi JC, Goveia, D, Inácio de Campos C. The use of nanocellulose in the production of médium density particleboard panels and the modification of its physical properties, BioResources. 2019; 14: 5071-5079.

- Iwakiri S, Trianoski R, Chies D, Tavares EL, França MC, Lau PC, Iwakir VT. Utilização de resíduos de exploração florestal de Pinus taeda para produção de painéis aglomerados. Revista Árvore. 2017; 41:1-8, 2017.

- Maulana S, Busyra, I, Fatrawana A, Hidayat W, Sari RK, Sumardi I, Wistara IN J, Lee SH, Kim NH, Febrianto F. Effects of Steam Treatment on Physical and Mechanical Properties of Bamboo Oriented Strand Board. Journal of the Korean Wood Science and Technology. 2017; 45; 6, 872-882.

- American Society for Testing AND Materials (ASTM). ASTM D-1037: Standard methods of evaluating properties of wood-base fiber and particles materials. Philladelphia: Annual Book of ASTM Standard. v.04.09. 2006.

- American National Standard. ANSI A208.1-1999: Particleboard. Estados Unidos, 1999.

- Soares SS, Guimarães Jr JB, Mendes LM, Mendes RF, Protásio TP, Lisboa FJN. Valorização do bagaço de cana-de-açúcar na produção de painéis aglomerados de baixa densidade. Revista Ciência da Madeira. 2017; 8: 64–73.

- ABNT – NBR 14.810-2. Chapas de madeira aglomerada. Parte 2: Requisitos. Rio de Janeiro, 2006.

- Barbirato GHA, Wanley CG, Martins R, Fiorelli J. Optimization of castor oil polyurethane resin content of OSB panel made of Dendrocalamus asper bamboo. Ciência. Florestal Santa Maria. 2022; 32; 1, 187-205.

- European Committee for Standardization. EN 300: Oriented Strand Boards (OSB) – definitions, classification and specifications. Bruxelas: 2006.

- Canadian Strandards Association. OSB and waferboard. CSA 0437-0:1993: 118.