COMPARAÇÃO DE MÉTODOS PARA A DETERMINAÇÃO DE INTERVALOS DE CALIBRAÇÃO – ESTUDO DE CASO APLICADO A TERMÔMETRO DIGITAL

- Home

- /

- Blog

- /

- Resumo expandido TCC

- /

- COMPARAÇÃO DE MÉTODOS PARA A DETERMINAÇÃO DE INTERVALOS DE CALIBRAÇÃO – ESTUDO DE CASO APLICADO A TERMÔMETRO DIGITAL

Resumo expandido publicado nos Anais da III Mostra dos Trabalhos de Conclusão de Curso da Especialização em Vigilância Laboratorial em Saúde Pública. Para acessa-lo clique aqui.

Este trabalho foi escrito por:

Kelly de Souza Silva1; Carmen Silvia Kira2

1Estudante do Curso de Especialização em Vigilância Laboratorial em Saúde Pública – DG-NQ-IAL; E-mail: [email protected]

2Docente/Pesquisador do Núcleo de Química, Física e Sensorial – NQSA – IAL

Resumo: A calibração é um requisito amplamente abordado em normas de qualidade e essencial para conhecer os erros e incertezas associados aos equipamentos, tornando-o assim um fator indispensável do gerenciamento metrológico. Nesse contexto, é necessário estabelecer o intervalo adequado de calibração que deve ser estruturado em função de diversos atributos do processo do sistema de medição com base em quesitos técnicos e não somente de forma subjetiva. Na literatura existem diversos métodos que podem ser aplicados para o estabelecimento e ajuste do intervalo de calibração, porém cada organização deve definir qual método adotar. Dessa forma faz-se necessário compreender os mecanismos envolvidos na escolha de um método eficaz para estabelecer intervalos de calibração otimizados, de tal forma que promova um equilíbrio entre a maximização da periodicidade de calibração dos equipamentos e a minimização dos custos com a calibração e com a queda de produtividade, devido à indisponibilidade do equipamento durante sua calibração. Este trabalho teve o objetivo de analisar a aplicabilidade dos métodos A1, A2, A3, Schumacher e RP-1 para o ajuste do intervalo de calibração, apresentando um estudo de caso aplicado a um termômetro digital. O método escolhido deve atender os objetivos da empresa, tipo e quantidade de equipamentos, análise de risco e recursos disponíveis (expertise técnica, capacidade de processamento, disponibilização de dados e orçamento).

Palavras–chave: calibração; gerenciamento metrológico; intervalo de calibração; métodos de ajuste do intervalo de calibração; periodicidade de calibração

INTRODUÇÃO

Com a crescente concorrência e competitividade entre as organizações, estas buscam cada vez mais a melhoria contínua da qualidade dos serviços realizados, de forma a aumentar sua produtividade, lucro, redução de custos e por fim, o aumento da satisfação dos clientes (PORTELLA, 2003).

Desta forma, objetivando destaque no mercado, muitas dessas organizações buscam implantar Sistemas de Gestão da Qualidade seguindo normas de aceitação internacional, tais como a ABNT NBR ISO/IEC 17025, a ABNT NBR ISO 9001, dentre outras. Essas normas enfocam, dentre os vários requisitos, a questão do gerenciamento metrológico como elemento para assegurar a qualidade dos processos de medição. Com isso, preconizam que todos os equipamentos que impactam diretamente na qualidade de produtos e/ou serviços prestados necessitam ser verificados e calibrados a intervalos especificados. Do contrário, torna-se impossível garantir o controle sobre os processos, o que pode se tornar um risco para a organização (SILVA; CAMPOS, 2001; ABNT NBR ISO 9001:2015 e ABNT NBR ISO/IEC 17025:2017).

A definição do intervalo de calibração envolve num primeiro momento o estabelecimento de um intervalo inicial de calibração, no qual ainda não se tem disponíveis dados históricos de calibração ou informações sobre o comportamento do equipamento e, num segundo momento o estabelecimento de um novo intervalo de calibração definido a partir do ajuste do intervalo inicial.

Uma boa prática a ser adotada para definir o intervalo inicial de calibração consiste em considerar as recomendações do fabricante ou experiência com equipamentos similares; recomendações de normas ou regulamentos técnicos; frequência de uso do equipamento; influência sobre a medida (exposição à radiação ou às altas temperaturas, etc.); incerteza necessária; precisão requerida e erro máximo permitido (ILAC; OIML, 2007).

Na literatura podemos encontrar diferentes métodos para o ajuste do intervalo de calibração, porém cabe à organização definir qual método adotar. Os métodos mais amplamente reportados na literatura: A1, A2, A3, Schumacher e RP-1, estão detalhados a seguir.

– Método A1: O ajuste do intervalo de calibração é estabelecido de acordo com a conformidade do equipamento na calibração atual. Se o equipamento apresentar desvios dentro da tolerância, o intervalo deve ser estendido em 10% e, quando os desvios estiverem fora da tolerância, o intervalo deve ser reduzido entre 45% (PORTELLA, 2003; FREITAS et al., 2017) e 55% (DRYER, 2014).

– Método A2: Neste método a conformidade do equipamento é analisada, mas o ajuste depende também da amplitude dos desvios em relação à tolerância estabelecida pelo processo. Se o equipamento apresentar desvios dentro da tolerância, o intervalo deve ser estendido em 1,81%; se o desvio estiver fora da tolerância, o intervalo deve ser reduzido em 12,94% e se o desvio encontrado estiver duas vezes acima do limite tolerado, o intervalo deve ser reduzido em 20,63% (DUNHAM; MACHADO, 2008).

– Método A3: Neste método é analisada a condição de conformidade do equipamento nos três últimos ciclos de calibração. Dependendo do resultado da análise, o intervalo pode ser mantido, estendido, reduzido ou reduzido drasticamente (PORTELLA, 2003). Os percentuais de ajuste sugeridos para um intervalo inicial de calibração anual são: aumento de 50%, redução de 10% e redução drástica de 50% (NAVARRO, 2018).

– Método Schumacher: O ajuste do intervalo é baseado no histórico de conformidade do equipamento levando em consideração a calibração atual e duas ou três calibrações anteriores à atual (TRINDADE et al., 2016). O instrumento é classificado em avariado, conforme ou não conforme. No caso do equipamento apresentar uma sequência de conformidade, o intervalo pode ser estendido, enquanto que se apresentar uma sequência de não conformidade ou estar avariado, o intervalo pode ser mantido inalterado, reduzido ou reduzido drasticamente. Os percentuais de ajuste do intervalo de calibração sugeridos pelo método Schumacher são: aumento de 20%, diminuição de 10% e redução drástica de 35% (FREITAS et al., 2017).

– Método RP-1: Neste métodoo novo intervalo de calibração é calculado a partir da ponderação entre o período e a condição de conformidade do equipamento na calibração, conforme a equação: , onde: NI (novo intervalo de calibração); CI (intervalo de calibração atual); W1 (peso dado ao resultado da última calibração = 0,8); W2 (peso dado ao resultado da penúltima calibração = 0,3); W3 (peso dado ao resultado da antepenúltima calibração = 0,2); X, Y e Z (multiplicadores referentes ao resultado da última calibração, da penúltima calibração e da antepenúltima calibração, respectivamente). Os valores atribuídos de X, Y e Z quando o resultado da calibração estiver dentro da tolerância é 1; 0,8 se o desvio não exceder 1 vez a tolerância; 0,6 se o desvio não exceder 2 vezes a tolerância; 0,4 se o desvio não exceder 4 vezes a tolerância, e 0,3 se o desvio exceder 4 vezes a tolerância (BARE, 2006).

Este trabalho teve o objetivo de analisar a aplicabilidade dos métodos para o ajuste do intervalo de calibração, apresentando um estudo de caso aplicado a um termômetro digital.

MATERIAL E MÉTODOS

A metodologia da pesquisa utilizada neste trabalho pode ser classificada como descritiva, quantitativa e aplicada. Para o estudo de caso foram utilizados dados das três últimas calibrações de um termômetro digital do Instituto Adolfo Lutz, para aplicação nos métodos A1, A2, A3, Schumacher e RP-1.

O termômetro digital utilizado no estudo possui as seguintes características: faixa de indicação de -50°C a 200°C e resolução de 0,1ºC. O erro máximo admissível definido pelo laboratório para o uso desse equipamento (tolerância do processo) foi de 0,4°C e o intervalo inicial de calibração foi definido como anual (365 dias).

Para a análise dos certificados de calibração e avaliação da conformidade do equipamento, após sua calibração, foi utilizado o critério baseado na comparação da tolerância do processo em relação ao erro máximo admissível do equipamento, obtido pela somatória do valor do erro de indicação e da incerteza, que estão declarados no certificado de calibração. Assim, no caso de o erro máximo do equipamento ser menor ou igual à tolerância do processo, o equipamento é considerado conforme, portanto, adequado para uso. Caso contrário, o equipamento é considerado não conforme.

RESULTADOS E DISCUSSÃO

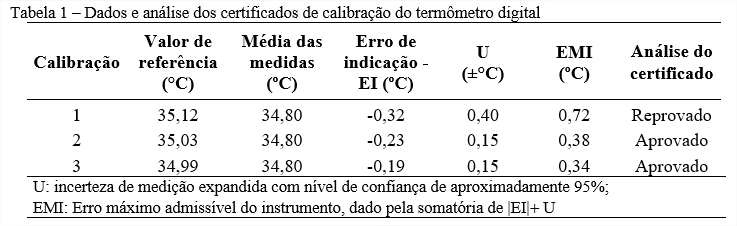

Na tabela 1 são apresentados os dados e a análise das três últimas calibrações para o termômetro estudado, sendo a calibração “1” a calibração menos recente e a calibração “3” a mais recente. Considerando que a tolerância do processo foi definida em 0,4ºC, pode-se verificar que o equipamento foi reprovado para uso apenas na calibração “1”, no qual o valor do erro máximo admissível do equipamento foi superior ao valor estabelecido para a tolerância do processo.

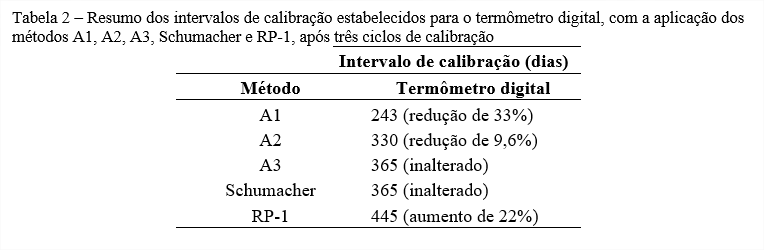

A tabela 2 apresenta um resumo dos ajustes aplicados no intervalo de calibração do termômetro digital, segundo os métodos A1, A2, A3, Schumacher e RP-1, levando em consideração os três ciclos de calibração realizados no equipamento.

Aplicando-se os métodos A1 e A2 para o termômetro digital, que apresentou uma condição de não conformidade na primeira calibração, o intervalo de calibração definido inicialmente como anual, passou para 201 dias (redução de 45%) e 318 dias (redução de 12,94%), respectivamente. No segundo ciclo de calibração, este termômetro apresentou-se conforme e, assim o intervalo pôde ser estendido em 10%, segundo o método A1, passando para 221 dias e, segundo o método A2, sendo ajustado em 1,81% passando para 324 dias. Na terceira calibração o equipamento continuou conforme, possibilitando assim um novo aumento no intervalo de calibração, que passou para 243 dias e 330 dias, respectivamente segundo os métodos A1 e A2.

Pela tabela 2 podemos observar que os menores intervalos de calibração foram obtidos com os métodos A1 e A2, o que poderia levar a uma maior confiabilidade nas medições devido à maior frequência de calibração. No entanto, o ajuste do intervalo para esses métodos é baseado em um único resultado de calibração, ou seja, um evento randômico. Os métodos A3, Schumacher analisam o histórico de calibração do equipamento. Esses métodos são muito semelhantes e o ajuste do intervalo depende da análise de uma sequência de classificações atribuídas ao equipamento. Os percentuais de ajuste (aumento ou diminuição) para ambos os métodos podem ser variados de acordo com os critérios de custo e confiabilidade desejada. O método RP-1 também analisa o histórico de calibração do equipamento, porém utiliza uma ponderação atribuindo um peso maior para a calibração mais recente e, neste caso como o termômetro se apresentou conforme, o intervalo inicial pôde ser aumentado. Cabe frisar que esse aumento não ultrapassou 50% do intervalo inicial, o que está de acordo com a recomendação estabelecida no documento IECEE OD-5011. Deve-se frisar que todos os métodos anteriormente citados não possibilitam a previsibilidade de ocorrência de situações não conformes e isto é uma condição relevante na seleção do método de ajuste do intervalo de calibração para algumas organizações (PORTELLA, 2003).

É preciso ter em mente que a escolha do método de ajuste do intervalo de calibração deve ser função do estabelecimento de um intervalo de calibração que maximize a periodicidade, minimize os custos com a calibração e perdas por interrupção do serviço, sem afetar a confiabilidade do produto ou do processo.

Com relação à facilidade de aplicação, entre os métodos estudados, o método A1 é o que oferece a menor dificuldade operacional, pois o ajuste a ser aplicado depende da realização de uma única etapa, que consiste na avaliação de apenas um ciclo de calibração do equipamento. Dessa forma, a aplicação desse método não exige um treinamento intensivo. Quanto aos demais métodos estudados, a sua aplicação está baseada em uma sequência de etapas, começando pela avaliação de um ciclo de calibração (para o método A2) e avaliação de no mínimo três ciclos de calibração (para os métodos A3, Schumacher e RP-1), passando posteriormente para a etapa de definição de uma ação específica (como por exemplo, manter o intervalo de calibração inalterado, aumentar, reduzir ou até mesmo reduzir drasticamente o intervalo), para então ser estabelecido o ajuste a ser aplicado. Nesses casos recomenda-se que a equipe técnica seja treinada nos referidos métodos (NCSLI, 2010).

Pode-se afirmar que uma das vantagens no uso dos métodos A1 e A2 é que estes permitem o ajuste do intervalo desde o primeiro ciclo de calibração do equipamento, ao contrário dos demais métodos estudados. No entanto, como os ajustes dos intervalos são função de resultados de calibração isolados, isto pode ser uma condição insuficiente para a tomada de decisão assertiva sobre a alteração dos intervalos de calibração (NCSLI, 2010).

Independentemente do método selecionado, a aplicação de qualquer um dos métodos de ajuste do intervalo de calibração requer a avaliação correta dos dados do certificado de calibração em relação às tolerâncias estabelecidas para o processo. Destaca-se assim a necessidade de os técnicos envolvidos na análise do ajuste do intervalo de calibração possuir conhecimento básico na área de metrologia, sem o qual não é possível ter dados exatos e confiáveis que possam embasar futuras decisões no estabelecimento dos intervalos de calibração.

Outro ponto fundamental para a aplicação de qualquer um dos métodos de ajuste do intervalo de calibração refere-se à capacidade de disponibilização e processamento dos dados de calibração, os quais devem englobar tanto registros históricos de calibração como também os novos registros, com as respectivas análises críticas do certificado de calibração, de forma que não haja comprometimento da capacidade de resposta sobre a necessidade de ajuste no intervalo de calibração já existente. Pelo exposto pode-se verificar que os métodos para o estabelecimento e ajuste dos intervalos de calibração englobam abordagens variadas. A metodologia a ser escolhida pela organização deve levar em consideração: o parque tecnológico de equipamentos, objetivos da organização, custos, expertise técnica, análise de risco, disponibilidade e capacidade de processamento de dados.

CONCLUSÕES

Para o estudo de caso foram realizadas simulações com os métodos descritos na literatura para indicar o novo intervalo de calibração para o termômetro digital, de acordo com a análise crítica dos certificados de calibração disponíveis no momento do estudo. Como exposto no trabalho, não existe um método de ajuste do intervalo de calibração mais adequado, uma vez que depende de vários fatores para a escolha do método, dentre os quais podemos citar: os objetivos da organização, análise de risco, tipo e quantidade de equipamento e recursos disponíveis (expertise técnica, capacidade de processamento, disponibilização de dados e orçamento).

REFERÊNCIAS

- PORTELLA, W. Ajuste da frequência de calibração de instrumentos de processo — Foco na indústria farmacêutica. Metrologia para a Vida. Recife: 2003. Disponível em: http://www.mantenimientomundial.com/notas/Foco.pdf. Acesso em: 03 ago 2021.

- ABNT – Associação Brasileira de Normas Técnicas. NBR ISO/IEC 17025 “Requisitos gerais para competência de laboratórios de ensaio e calibração”, 2017.

- ABNT – Associação Brasileira de Normas Técnicas. NBR ISO 9001 “Sistemas de gestão da qualidade — Requisitos”, 2008.

- DA SILVA, E. A.; DE CAMPOS, R. A importância da metrologia na gestão empresarial e na alternativa do país. 2001. Disponível em: https://docplayer.com.br/11332508-A-importancia-da-metrologia-na-gestao-empresarial-e-na-competitividade-do-pais.html. Acesso em: 05 ago 2021.

- ILAC – International Laboratory Accreditation Cooperation. ILAC-G24 OIML D10: Guidelines for the determination of calibration intervals of measuring instruments. ed. 2007. 11 p.

- FREITAS, M. M. S. et al. Aplicação dos métodos A1, A2 e Schumacher no ajuste do intervalo de calibração de célula de torque. 2017. Disponível em: http://otzsrvbom.otimize.com:8080/jspui/handle/2050011876/770. Acesso em: 04 ago 2021.

- DRYER, F. J. Análise de intervalo de calibração de instrumentos de medição: estudo de caso entre empresas de Panambi. 2014. Disponível em: http://bibliodigital.unijui.edu.br:8080/xmlui/handle/123456789/2515. Acesso em: 12 ago 2021.

- DUNHAM, P. C. C.; MACHADO, M. Método de alteração de intervalos entre calibrações. Enqualab, 2008. Congresso da Qualidade em Metrologia. Rede Metrológica do Estado de São Paulo – REMESP. Junho 2008. Disponível em https://auna.com.br/portalmetrologia/?mdocs-file=1510. Acesso em: 03 ago 2021.

- NAVARRO, R. B. A. Avaliação de método para periodicidade de calibração de instrumento de medição: um estudo de caso em uma indústria farmacêutica. 2018. Disponível em: http://www.repositorio.ufc.br/handle/riufc/54887. Acesso em: 05 ago 2021.

- TRINDADE, C.; SANTOS, C. M. A.; CHAVES, A. S. Análise dos métodos tradicionais para escolha da periodicidade na calibração de instrumentos: estudo de caso. Revista Univap, v. 22, n. 40, p. 680-680, 2016. Disponível em: https://doi.org/10.18066/revistaunivap.v22i40.1396. Acesso em: 03 ago 2021.

- BARE, A. Simplified calibration interval analysis. NCSL International Workshop and Symposium, 2006. Disponível em: https://www.osti.gov/servlets/purl/882695. Acesso em: 10 set 2021.

- IECEE Operational Document IEC System of Conformity Assessment Schemes for Electrotechnical Equipment and Components (IECEE System). Committee of Testing Laboratories (CTL). Requirements for Traceability of Calibrations and Calibration Intervals International Electrotechnical Commission. IECEE OD-5011 Ed 1.3. 2021. 10 p.

- NCSLI – International Conference of Standards Laboratories. Recommended Practice – 1 – RP-1: Establishment and Adjustment of Calibration Intervals. Colorado, 2010.